宁波公牛电器有限公司为公牛集团下属子公司,成立于2007年,经过8年发展到2015年成为亚洲最大的墙壁开关生产基地,中国市场市占率第一,10户中国家庭,7户用公牛。“用不坏”是公牛对产品质量的诠释,也是用户选择公牛的理由。2022年市场产品不良率154ppm,中国市场质量第一,成为新的行业标杆,质量如何保证5亿只产品的可靠性水平达到行业标杆,公牛从2019年开始践行自主质量管理方法论,这套方法论2022年入围“工信部全国制造业可靠性提升优秀案例”。2023年4月3日发布的《2022胡润品牌榜》公牛以195亿元的品牌价值第一名领衔宁波企业。

公牛在创立之初,便把“用不坏的插座”作为产品设计的基本理念,充分考虑客户使用场景,制定高于国家要求的严苛企业标准,在结构、工艺、材料设计均走在行业前列,设计上预留冗余,从源头保证产品质量,助力宁波公牛登顶市占率第一。但是,市占率第一,外部质量不良率却只有659ppm,距离行业标杆164ppm

还有很大的差距。不禁思考,仅仅依靠设计冗余就足够了吗?在制造业,人、机、料、法、环以及不可控的因素造成的过程变差是不可避免的,它会影响产品的质量波动,造成生产出的产品质量参差不齐或不符合设计要求。所以,控制过程变差变得尤为重要。

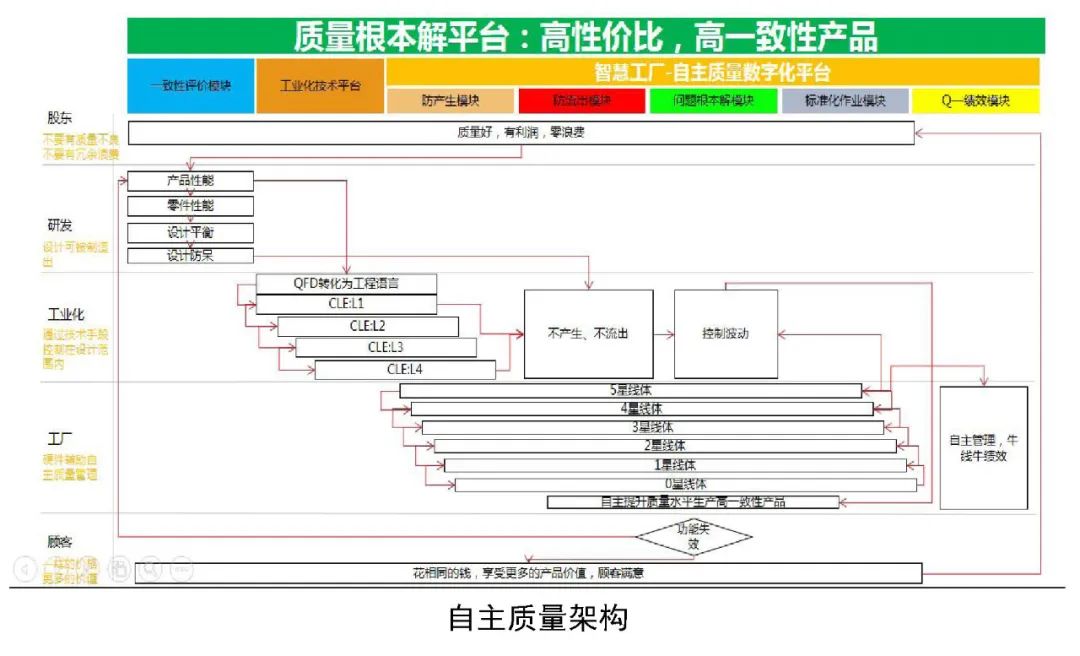

为此,公司质量提升向控制过程变量转变,结合了自主质量的技术平台,创造性提出自主质量的概念。通过控制设计变差、过程变差、供应链变差来提升产品质量可靠性。孵化出设计端可靠性评价,可信供应链,工厂端以防产生、防流出、问题根本解、标准化作业为四个维度的标杆线,辅助产线自主质量管理的数字化管理平台等四大子项目,同时制定Q绩效牵引,推动实现力公司生产高可靠性,高性价比产品的质量愿景。

控制过程可控变差可在很大程度上提升产品的可靠性,使得外部不良率呈倍数级下降,但过程的不可控因素依然存在,且无法管控,由这些不可控因素造成的产品问题依然有待解决。为此,我们重新识别了质量核心职责---“多发现问题,多做根本解”,提出所有人需正视问题,并将问题当做机会,建立负面问题清单,拉通全流程推行以“优化设计”“升级设计标准”“优化工艺—增加防呆”“优化工艺—增加100%自动测试”为解决措施的问题根本解方法,并通过指标牵引辐射到所有部门,真正实现全员质量。

在质量成本方面,自主质量与根本解可助力实现质量免费,通过可靠性评价、标杆线打造、可信供应链、质量自主管理平台、Q绩效帮助产线提升标杆线星级得分,达到一定的得分后,可实现无人检验,完全由产线进行自主质量管理,降低人力成本的同时提高产品质量可靠性。

在可推广性方面,自主质量与根本解具有完整的逻辑,借用研发和自主质量的技术平台来实现,改变了传统的质量管理模式:由控制产品规格变为控制产品可靠性。具备行业创新性,并可对方法论进行推广,目前自主质量已在公牛集团内部平行推广,可推广性高,可助力行业质量管理革新。

案例背景:近年来,墙开市场容量下降了13%,在市场负增长的环境下,存量竞争将变得越来越激烈,同时墙开产品毛利率逐年下降,从这里我们识别到,极致性价比的质量领先将为存量竞争构建富有竞争力的护城河。那么质量领先就将作为质量的发展战略,其中包含两层含义,第一是不良率第一,第二是一致性第一。首先是不良率方面,从宁波公牛三年的质量表现看,外部不良下降了76%。是国际行业标杆的0.94倍,已成为行业天花板。再来看下质量领先之一致性的背景,首先解释下什么是一致性,一致性意味着制造的产品与设计保持一致的程度,也意味着产品与产品之间保持一致的程度。基于此,我们对比了我司产品与行业标杆的产品寿命特性,发现我司产品寿命性能浮动较大,与标杆尚存在一定的差距,从统计学上来说,我们属于矮胖型,标杆属于精瘦型,这是我们的挑战,同时也把它看做是提升品牌力的一次机会,所以怎么提高产品性能的一致性,对质量模型进行瘦身,成为了需要解决的问题。实现产品质量一致性提升,仅依靠设计冗余来保证是不够的,还需要借助技术手段控制过程变差,保证不良品不被生产,生产了不被流出。由此部署自主质量作为质量战略项目,并参考经济学里的洛伦兹曲线创造性提出质量一致性指数概念(产品设计时各个零件性能保持一致及生产制造出来的产品其关键质量特性与设计目标保持一致的程度),作为自主质量的主要实施目标。

同时,过程的不可控因素依然存在,难以通过自主质量控制,由这些不可控因素造成的产品问题依然有待解决,故此需要全流程推动负面问题根本解。

案例详情:公司提出自主质量作为公司的质量战略项目,从客户角度出发,识别出股东、研发、工业化、工厂、供应商、顾客六大相关方,并识别其对质量的需求,从股东的“质量好,有利润,零浪费”到顾客的“花相同的钱,享受更多的产品价值”端到端的需求闭环。研发承接股东的需求,在产品设计之初识别产品关键特性,并将其拆解为组件与零件特性,通过可靠性评价模型找到设计平衡点,并对影响特性的点进行防呆防错设计。工业化承接研发的设计输出,利用QFD工具将其转化为工程语言加以控制,引入CLE生产制程能力评价工具(L1代表利用了防呆防错技术,消除缺陷发生的机会;L2代表利用早起预警系统防止不良品流出,例如SPC工具;L3代表工序可靠性依靠操作者,依赖文件、培训和工具探查缺陷发生;L4代表工序无质量控制计划,容易产生缺陷)对生产线的每到工序进行能力评价,由此产生产线的工艺改善清单,来保证工艺方面不产生不流出不良品。工厂承接自主质量输出的工艺标准,全面打造质量标杆线,在业内创造性的将“特殊特性的识别、传递与管控”的制造业属性与“用户思维,信息交互,自主管理”的互联网思维相结合,将传统的依靠质量部的质量管理转变为制造自主质量管理,基于生产MES系统开发自主质量管理平台,参考美团、滴滴等互联网平台逻辑,将生产线体当做店铺,在防产生、防流出、问题根本解、标准化作业四个维度设定一定的规则,四个维度综合得分为“店铺”的标杆线星级得分,线长为“店铺”的老板,可以驱动各改善人员在四个维度上做相应对策

提升“店铺”星级。除此之外,建立一套Q绩效规则来激励员工向更高的得分迈进。供应商承接研发的零件设计输出,在供应商端推行可信供应链,开发供应商管理平台,其管理逻辑与工厂的质量自主管理平台类似,借此助力供应商提高零件质量可靠性。结合可信供应链所提供的高可靠性零件与工厂生产质量自主管理平台,产线可持续稳定的输出高可靠性产品至顾客端,顾客在接收到产品后可享受到高性价比高可靠性的又好又便宜的产品,愿意为其买单并愿意推广,由此实现股东的“质量好,有利润,零浪费”需求,实现端到端的需求闭环。

技术上推行自主质量,管理上提出将问题当做改善机会,重新建立质量管理流程,以问题到根本解贯穿客户质量、新品质量、过程质量、供应商质量、实验室、成品检验、部件检验七大质量模块流程,并总结出质量流程革新五步法:

第一步,识别核心职责。重新梳理识别了部门核心职责为“早发现问题、多发现问题,聚焦根本解并”;

第二步,制定核心KPI。对核心KPI革新,检验员KPI为发现问题数,工程师KPI为根本解关闭率,以此激励所有人多发现问题,多推动根本解;

第三步,建立流程标准。以核心职责和KPI为基础,建立负面问题清单管理流程,将问题发现逻辑与根本解管理逻辑纳入其中,统一问题清单,将碎片化信息归一化;

第四步,建立DM管理机制。建立微信群、周会、日会等不同形式点检机制,每天点检负面问题清单,从事业部层级到质量部、各流程部门层级,再到下属各模块,分层级日点检,确保问题被跟进,闭环;

第五步,建立绩效考核规则。革新检验员与工程师绩效考核规则,以月度/季度点检指标考核,并将所有人的指标每日动态公示,激励员工向高目标挑战。同时将根本解关闭率作为质量以及各相关部门的流程指标,牵引各部门多做根本解。

应用场景:自主质量在公司内外部都有应用,内部主要在研发端、工业化端、工厂端实施,外部主要在关键供应商端实施。

自主质量推进分为三个大步骤,第一步主要搭建自主质量基础框架,包括工具方法的引入、流程的优化、信息化平台的搭建等;第二步在基础框架下,内外部持续推行自主质量落地成效,覆盖内部产线与外部供应商。第三步,在一定基础的供应链与内部质量水平下,推行无人检产线,真正做到质量自主管理,降低质量成本,持续提高质量水平,并形成方法论向内外推广,助力“10户中国家庭,7户用公牛的”第一品牌。

申报奖项:本项目在公司内部获得集团制造技术科技成果奖,外部获得了慈溪市经信局专项激励,入围了工信部科技司&电子第五研究所《全国制造业可靠性提升优秀案例》,取得了各大权威部门的认可。

创新性、代表性经验:自主质量管理模式在集团内部、墙壁开关行业甚至制造业,自主质量数字化管理属于行业首创,其逻辑清晰,可复制性强。

技术方面,创造性提出自主质量的概念,在研发、工业化、工厂、供应商四个方面发力,从设计到零件到工艺最后到成品生产,全流程推行自主质量概念,并开发信息化平台,辅助生产和供应商进行质量管理,质量人员制定管理规则,为自主质量管理建造高速公路,由此质量人的价值由检验质量逐渐转变为信息化平台运维质量,辅助工厂将年产5亿只的“巨无霸”,逐渐武装成能在“高速公路”上快速奔跑的“装甲车”!

管理方面,不同于传统质量管理方式,惧怕问题,创新性提出“问题=改善机会”的质量逻辑,建立负面问题清单,拥抱问题,并鼓励多发现问题,对检验员进行绩效革新,唯一绩效为发现问题数,以此激励所有人员多发现问题,并多发现高含金量问题。然后将问题变为改善机会,所有工程师负责推动以“优化设计”“升级设计标准”“优化工艺—增加防呆”“优化工艺—增加100%自动测试”为解决措施的问题根本解方法,同时将根本解关闭率作为质量以及各相关部门的流程指标,牵引所有人多做根本解。

应用成效:通过推行自主质量与“多发现问题,多推动根本解”的质量革新流程,取得了以下效果:

◆建立了全员“多发现问题,多推动根本解”的质量文化,将问题=改善机会的理念传递给每一位员工。

◆质量管理流程革新实施之前,2019年宁波公牛问题发现总数达12333条,根本解数达1962条,根本解关闭率15.90%。革新实施之后,2020年问题发现总数达20436条,同比增长65.7%,同比增长98.78%, 根本解数达3900条,同比增长98.78%,根本解关闭率19.08%,同比增长19.96%;

◆2021 年问题发现总数达33268条,同比增长62.79%,根本解数达9523条,同比增长144.18%,根本解关闭率28.63%,同比增长50%;

◆22年截至8月份,问题发现总数达23053条,根本解关闭数7664条,根本解关闭率33.25%,预计全年可发现问题34580条,同比增长3.94%,可关闭根本解数11496条,同比增长20.72%,根本解关闭率33.25%,同比增长16.14%。外部质量根本解关闭率保持在45%以上。

◆质量流程革新三年以来,截止22年8月份,较19年相比,问题发现数增长86.92%,根本解数增长290.62%,根本解关闭率增长108.98%。

◆宁波公牛外部不良率连续三年降低,至2022年实现154ppm的行业第一水准,相比2019年,降低76.63%。

根本解流程管理方法与自主质量均属于行业革新性创新,在公司内部,产品可靠性指数(S=丨X1-X2 丨/2μ;X1、X2代表性能的最高值与最低值,μ代表总体性能均值)从0.93(等级低)提升至0.26(等级高)。在公司外部,作为行业领头羊,带领同行业共同进步,为客户提供又好又便宜的产品,逐渐淘汰掉社会上的残次品,为客户创造一个安全舒适可信赖的用电环境。

可推广、可共享性:项目拥有清晰的框架逻辑与标准规则,在行业内属于首创,具备一定的推广前景,目前在宁波公牛孵化打基础,且已在集团内部推广。实现标杆线覆盖率50%,关键供应商覆盖率30%,质量外部客退率降低76.6%。

质量根本解流程管理方法不同于传统的问题解决方法,规定了根本解的四大措施:“优化设计”“升级设计标准”“优化工艺—增加防呆”“优化工艺—增加100%自动测试”。标准简单明晰,易于理解,具备可推广性,在公牛内部,从宁波公牛电器有限公司生根发芽,已推广至转换器、生活电器、智能门锁等其他8个事业部,帮助老事业部焕发新生,新事业部快速发展。

在公牛集团外部,已将此方法论推广至26家供应商应商,助力供应商根本解关闭率从24.6%提升至45.47%。